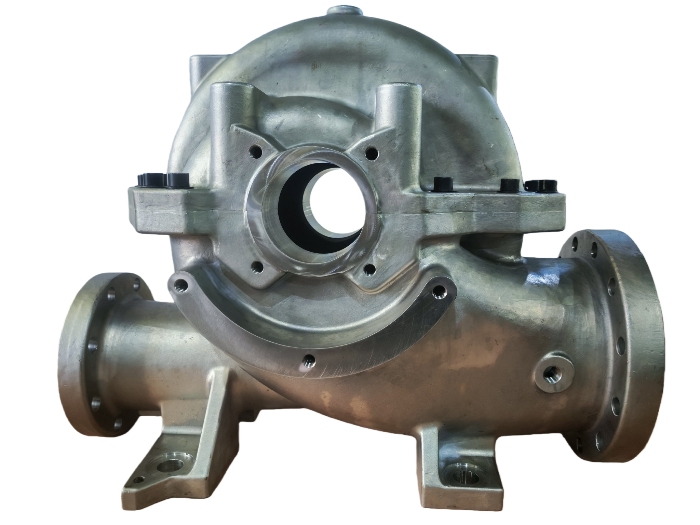

Aujourd’hui, nous discuterons brièvement de l’idée générale du type de cavité de retrait ou de défaut desserré. Vous pouvez essayer de suivre cette idée pour traiter les problèmes que vous rencontrez et voir si elle peut vous aider. En fait, parfois, Il semble plus simple de traiter la cavité de retrait ou les défauts desserrés que d’autres défauts. Pourquoi? Parce que la cavité de retrait est non seulement pauvre en retrait, mais également pauvre en dissipation thermique.

Cause de la cavité de retrait et du défaut desserré.

Le rétrécissement est principalement causé par un rétrécissement pauvre ou une mauvaise dissipation thermique. Il se présente comme suit:

1. La taille de conception de la porte est trop petite pour répondre aux exigences de retrait;

2. Position incorrecte de la porte, loin de l’endroit devant être complété, et il est difficile de réaliser une supplémentation efficace;

3. L’épaisseur de la taille de la porte par rapport à la paroi de la porte est trop grande, ce qui provoque un contact avec le joint chaud, ce qui entraîne un retrait ou une fissure de la cavité de retrait.

Méthode pour déterminer si la porte ou le tube prolongateur est trop petit

Déterminer si la porte ou le tube prolongateur est trop petit en fonction du rendement du processus dePièces moulées....... Si le rendement du procédé est supérieur à 60%, il faut noter que la taille de la gouloterie et du tube prolongateur peut être trop petite, car plus le rendement est élevé, moins le métal fondu se rétrécit. Cependant, dans l’industrie actuelle de la coulée, tout le monde améliore le rendement du procédé, ce qui n’est pas nécessairement un bon phénomène. Le taux de sortie de processus proposé dans la technologie pratique pour la coulée de précision est inférieur à 40%. Bien que cela ne soit pas exact, il existe en effet un risque d’amélioration infinie du rendement du procédé.

Principes et problèmes de conception des portes

1. En principe, la conception de la porte des pièces coulées doit être fixée sur le joint chaud des pièces coulées pour s’assurer que les pièces coulées sont solidifiées en séquence. Cependant, la répartition thermique de la solidification séquentielle n’est pas équilibrée, ce qui peut facilement provoquer des déformations de coulée.

2. Afin de résoudre les problèmes causés par la solidification séquentielle ou d’améliorer le rendement du matériau, les concepteurs peuvent choisir de solidifier en même temps. À ce moment, la position de la barrière peut être erronée, ce qui entraîne une cavité de retrait.

3. Pour la structure de coulée qui ne peut pas former de solidification séquentielle, comme l’état épais, mince et épais de la partie de la voie, le type d’injection supérieur a un riser, mais le col mince au milieu peut être la clé pour provoquer la cavité de retrait de la coulée.

En résumé, la cavité de retrait et les défauts de desserrage sont étroitement liés à la conception de la voie. Par conséquent, il est nécessaire de considérer de manière globale les facteurs tels que la demande de retrait, la distribution de la chaleur et la structure de coulée lors de la conception de la porte pour éviter la cavité de retrait et les défauts desserrés.